Пилорама: применение, варианты конструкций, чертежи, изготовление самодельной

Распиловочный станок по дереву (пилорама) – достаточно сложное специальное производственное оборудование, требующее в процессе работы строгого соблюдения мер безопасности. В условиях РФ собственная пилорама может многократно сократить расходы на деревянное строительство и/или стать источником стабильного дохода. Цель настоящей публикации – помочь читателю разобраться, как делается пилорама своими руками, выбрать подходящую для себя конструкцию и избежать непреодолимых трудностей при ее изготовлении.

Когда она нужна?

Интерес к «пилораме своими руками» вообще-то пришел в рунет из ЕС. Там в определенный период времени (который еще не вполне закончился) самостоятельная распиловка леса-кругляка на мерные пиломатериалы оказалась выгодной несмотря ни на что. В РФ ситуация существенно иная. Первое, «ножницы» цен на дикое бревно и строевой лес в России «разведены» много уже. Второе, первичная обработка древесины – работа особо опасная, как и лесозаготовка. Мелкому ИП открыть лесопилку легально мало реально – российское законодательство об охране труда в этом отношении драконовское.

Третий момент – опилки. Их от первичной обработки древесины будет очень много. Хранить опилки (допустим, на топливо для печи длительного горения) нельзя – они начинают бродить, выделяя высокотоксичный метанол (метиловый спирт, древесный спирт). Лесопильные предприятия обязаны сдавать опилки на утилизацию. «За бугром» с ними проще – тамошние производители МДФ и ДВП охотно купят необходимое им сырье, могут даже с самовывозом. РФ древесиной никак не бедна и российские производители плитных/листовых древесных материалов «левые» партии опилок не берут. Исходя из этих условий, можно предварительно определить случаи, когда сделать пилораму самостоятельно в РФ может иметь смысл:

- Непременное условие – если в ваших краях легко доступен лес-кругляк, а ближайшая лесопилка далеко. Аренда лесовоза на российские расстояния (имеется в виду холостой пробег от гаража) по российским дорогам в глубинке за тонно-километр груза существенно дороже европейской.

- Если непременное условие выполнено, то первый случай – самостоятельное деревянное строительство при хронической нехватке денежных средств. Тогда самостоятельная распиловка кругляка на строевой лес сократит смету стройки в 2-3 раза и до 5 раз, с учетом расходов на изготовление пилорамы. Соотв. удлинится и срок строительства, но когда денег нет, то и выбирать нечего. С опилками – делайте что хотите, они получатся однократно.

- Следующий вариант – распиловка диких бревен на заказ в домашних условиях, т.е. мастером по вызову на хозяйское подворье. В условиях РФ это, пожалуй, оптимальный вариант: привезти мобильную мини-пилораму (см. далее) к месту работы можно и на легковушке, так что стоимость распиловки выходит приемлемой для обеих сторон. Опилки – проблема хозяина, и небольшая, т.к. ему на участок они выбрасываются тоже однократно. У мастера от них голова не болит, т.е. можно зарегистрироваться, напр. ИП-плотником и работать «по белому».

Особенности конструкции

Главная особенность пилорамы – запил в ней всегда продольный. Насколько труднее пилить дерево вдоль волокон, общеизвестно. В отличие от циркулярной пилы пилорама имеет дело не с мерными досками и брусьями, а с дикими бревнами в общем неправильной формы. Поэтому в пилорамах вдоль распиливаемого бревна перемещается пильная каретка с рабочим органом (собственно пилой); иначе обеспечить точность и чистоту запила очень сложно. На больших лесоперерабатывающих предприятиях есть и пилорамы для распиловки очень длинных бревен (до 30, а в тропиках до 60-70 м). В них каретка неподвижна, а бревно перемещается гидросистемой; центровку лесины обеспечивает компьютер с датчиками. Но домашних условиях такое решение нереально.

Примечание: распиловку бревен ведут всегда по направлению схождения волокон дерева, т.е. от комля к верхушке. Если пустить каретку наоборот, то любая пила (см. ниже) непременно завязнет в дереве и/или сломается.

Чем пилить?

Насколько доступной для изготовления, долговечной, удобной и безопасной в работе будет самодельная пилорама, в основном определяется конструкцией ее рабочего органа. Другое существенное условие – требования к производительности станка и режиму его работы (регулярно, от случая к случаю). Третье – ресурс рабочего органа и возможность его замены. И, наконец, немаловажно энергоснабжение на месте работы: что там доступнее – электричество или моторное топливо? Есть и менее существенные дополнительные условия, см. далее.

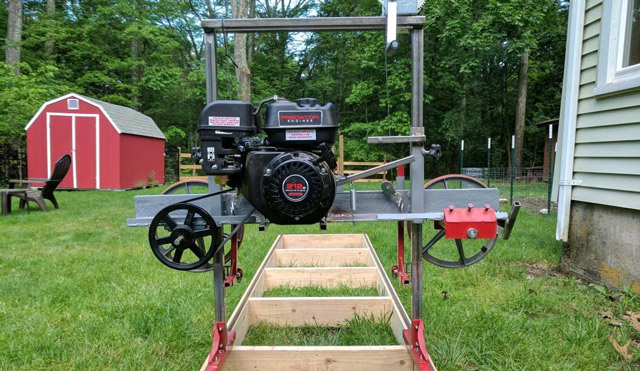

В пилорамах небольшой и средней производительности (до 3-5 куб. м древесины за 6 час. рабочую смену) применяются след. виды рабочих органов:

- Пильная шина возвратно-поступательного хода (старая).

- Пильный диск (поз. 1 на рис. ниже).

- Пильная лента (поз. 2).

- Пильная цепь (поз. 3).

- Цепная пильная шина непрерывного действия (новая, поз. 4).

- Бытовая бензопила (поз. 5).

Виды конструкций пилорам небольшой и средней производительности

Как вести запил?

Ориентация режущей поверхности может быть горизонтальной и вертикальной. Соотв. и запил будет горизонтальным или вертикальным, а пилорама горизонтальной или вертикальной. Вертикальный запил, во-первых, уменьшает отход материала, т.к. бревно под него достаточно выровнять только в горизонтальной плоскости. Под горизонтальный запил бревно для минимизации отхода требует выравнивания и по горизонтали, и по вертикали, иначе слишком много дерева уйдет в горбыль («горбушку»). Во-вторых, при вертикальном запиле отпил (отпиливаемая часть бревна) не давит на рабочий орган и много меньше за него цепляется. Поэтому для распиловки одной и той же лесины по вертикали требуется мощность привода в 2-3 раза меньше, чем по горизонтали, см. видео ниже:

Видео: самодельная цепная вертикальная пилорама

Но, во-первых, травмоопасность вертикальных пилорам много выше, чем горизонтальных. Во-вторых, поперечная подача бревна под пилу вертикальной пилорамы конструктивно и технически очень сложна, причем обеспечить максимально допустимую точность распиловки по ТУ до 6 мм на 6 м длины бревна на самодельной вертикальной пилораме крайне сложно или вовсе невозможно. Поэтому пилораму своими руками лучше строить под горизонтальный запил.

Конструктивный состав пилорамы

Об особенностях той или иной пилы для пилорамы поговорим немного далее. Предварительно нужно разобраться с конструкцией распиловочного станка в целом. Она состоит из:

- рабочего органа – пилы (см. выше и далее);

- привода к нему от мотора;

- пильной каретки;

- рельсового пути (направляющей) для нее;

- лафета (ложемента) для бревна;

- захватов-держателей для него же;

- станины, объединяющей все это в цельное устройство и обеспечивающей его общую прочность и надежность.

Примечание: те или иные конструктивные узлы пилорамы могут быть выполнены заодно со станиной.

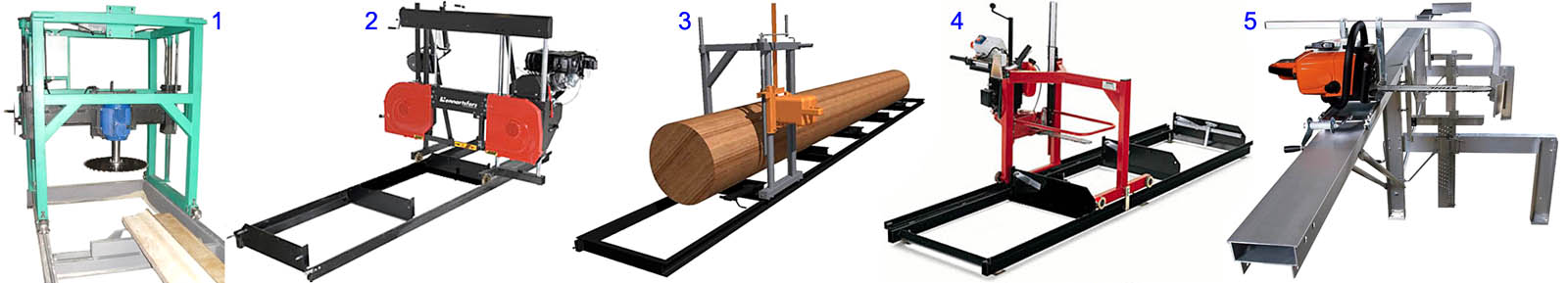

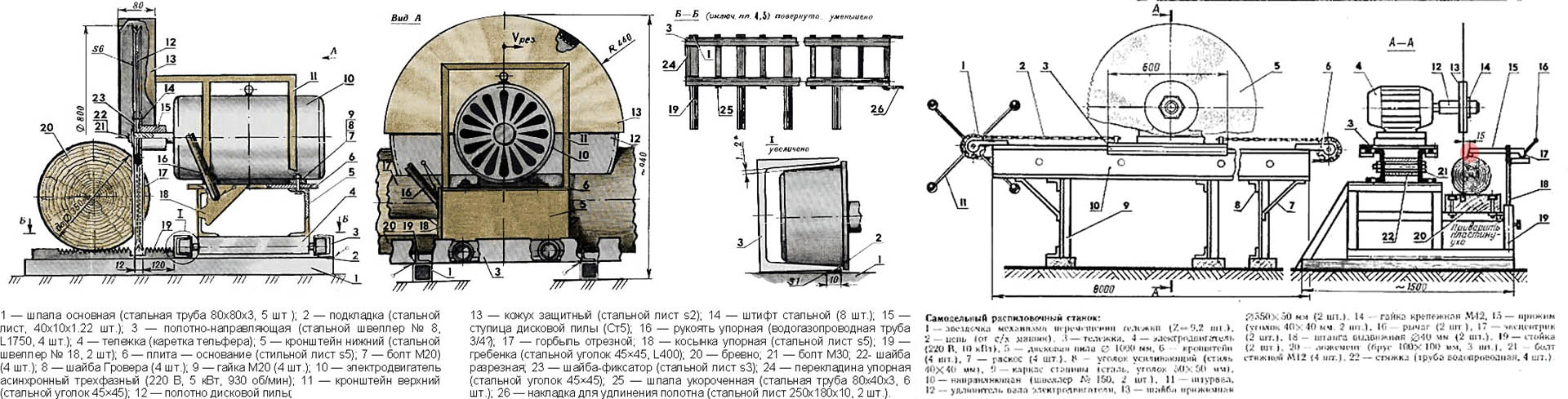

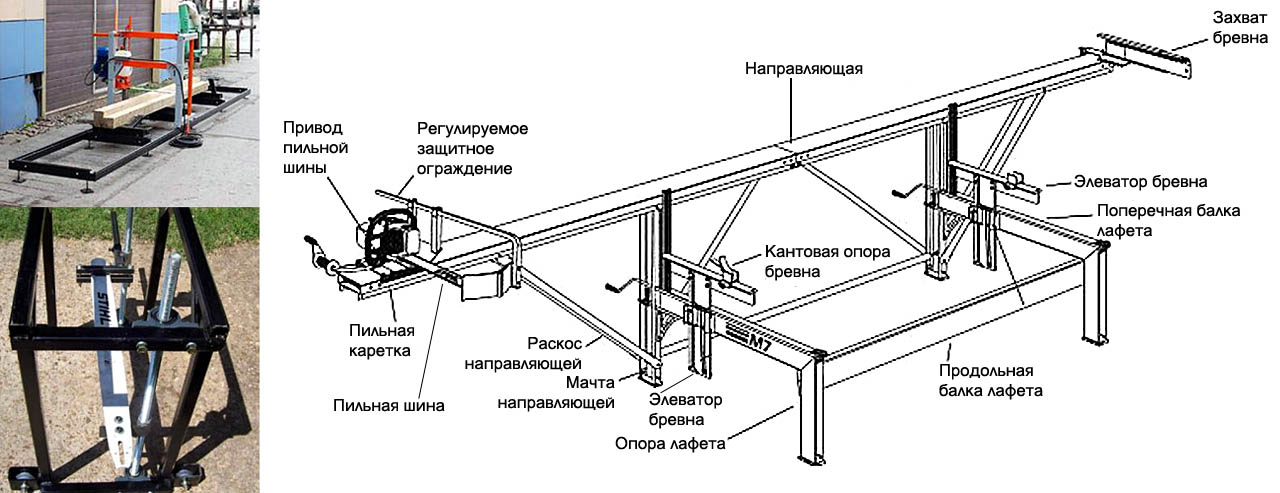

Чертежи пилорамы в полном конструктивном составе (компоновочная схема) даны на рис.:

Конструктивный состав (компоновочная схема) пилорамы

Ее особенности, во-первых, станина из деревянных брусьев. Во-вторых, минимум сварочных работ при сборке. Это важный момент: металлоконструкции при сварке ведет; из-за этого уложить точность распиловки сварной пилорамой в ТУ весьма проблематично. В-третьих, рельсовый путь каретки (поз. 13 справа) из стального уголка, более дешевого, чем швеллер; необходимая устойчивость пути обеспечивается жестким скреплением рельсов со станиной. Как следствие – опорные башмаки каретки это пары обычных подшипников качения, а плавность и точность ее хода высоки; дрожь каретки – основная причина брака распиловки. Еще следствие – механизм подачи каретки без передачи (цепной, винтовой или др.), что также увеличивает плавность ее хода. Наконец, в каретке данной конструкции возможно установить привод с любой пилой из указанных выше под горизонтальный запил; дисковый, с шиной непрерывного действия и бензопилой также и под вертикальный.

Недостаток данного станка – гребенчатые держатели бревна. Делать их из швеллера менее 60 мм нельзя, не удержат лесину. Т.е., последний негодный в дело горбыль получится не тоньше 60 мм. Дополнительно отход материала возрастет оттого, что выравнивание бревна по вертикали в данном станке невозможно. Однако избавиться от этих недостатков не так уж сложно, применив отдельный лафет для бревна простой конструкции, см. далее.

Некоторых пояснений требует работа узла установки толщины отпила (на врезке), который в данном станке достаточно прост, точен и удобен в работе. Гайки 5 на врезке привариваются к опорной пластине 4 и контрятся. После первого отпила регулировочные винты (поз. 1 на врезке и 11 справа) вращаются синхронно, т.к. они связаны цепной передачей (поз. 20 справа). Контргайки (поз. 2 на врезке) отпускать не надо: сами ослабнут. По установке пилы в новое положение ниже прежнего контргайки затягивают вручную.

Пила как пила – продольная

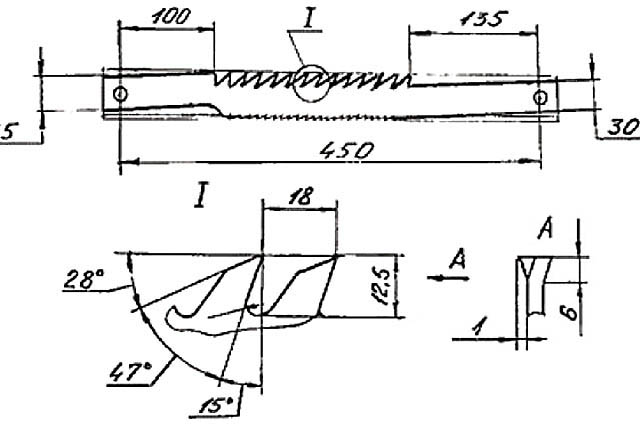

Чертеж, профиль зубьев и схема разводки продольной пилы по дереву

Пильная шина возвратно-поступательного действия это не что иное, как полотно плотницкой продольной пилы. Его чертеж, профилировка зубьев и схема разводки даны на рис. справа. Привод в пилораме – от маховика в кривошипно-шатунным механизмом через ползун – гладкий стальной стержень, скользящий в обойме с бронзовыми или баббитовыми вкладышами (именно такой показан на рис. выше с компоновочной схемой пилорамы). В прежние времена умельцы вместо пильной шины ставили полотна столярных лучковых пил; они и вдоль пилят, а купить их можно было почти в любом инструментальном магазине. Натяжение полотна на обратном ходу в таком случае обеспечивает достаточно сильная возвратная пружина.

Достоинство возвратно-поступательной пильной шины – гладкий чистый рез шириной не более 3 мм, т.е. малый отход материала. Ресурс весьма солидный, не меньше, чем у пильного диска, см. далее. Но и недостатков уйма:

- Низкая производительность: если подача каретки на обратном ходу пилы превысит 1/3 высоты зуба, т.е. 4 мм, пила застревает.

- Распилить бревно диаметром более 300-320 мм невозможно – полотно сразу вязнет и сминается.

- Сырое невыдержанное дерево не берет, тоже сразу вязнет и ломается.

- Очень часто застревает на сучках и свилях.

- При недостаточном натяжении на обратном ходу рез резко ухудшается – становится широким и рваным.

- То же – при избыточно сильной возвратной пружине.

В профессиональной лесопереработке возвратно-поступательные пильные шины вышли из употребления к концу XIX в., а у любителей – с появлением в быту бензопил.

Дисковая

Пильный диск от циркулярной пилы в пилораму не подойдет: он изготовлен из стали худшего качества, чем требуется в данном случае. На распиловке сырых бревен материал диска от циркулярки скоро самоотпустится вследствие нагрева, диск быстро выйдет из строя или его вовсе разнесет. Поэтому пильный диск для пилорамы удовольствие не из дешевых. В отдельных источниках можно встретить советы: мол, вырежьте из оцинковки (!) или дюраля (!!!) кругляш, закрепите на нем 2-4 зуба, и пилите. Судя по тому, что авторы публикаций такого рода, похоже, живы и не изувечены, сами они так не делали и понятия не имеют, что из этого может выйти.

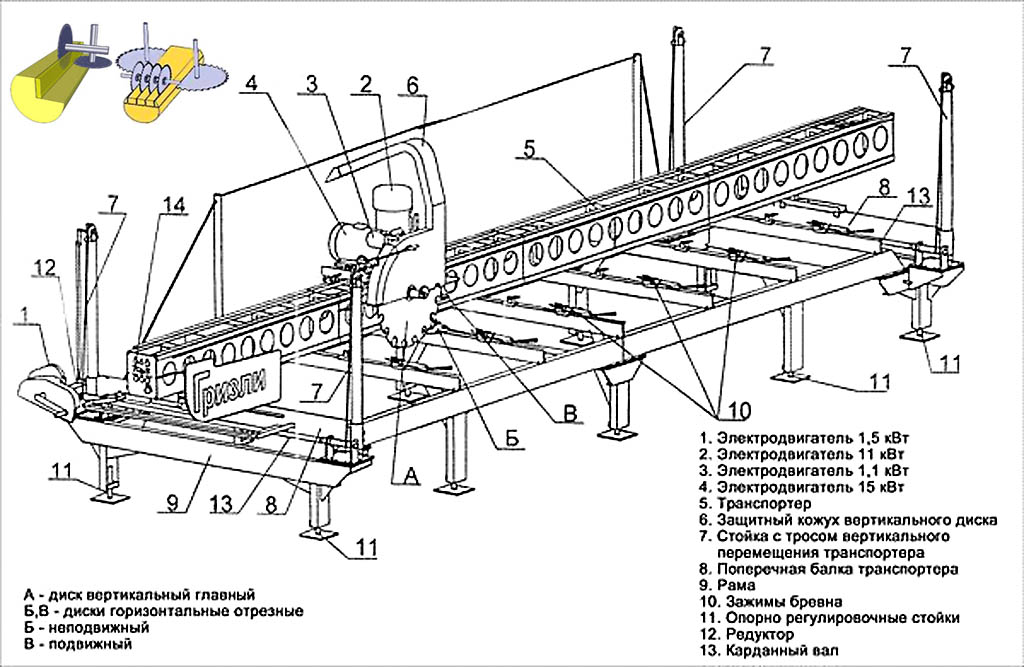

Дисковая распиловка древесины широко распространена в профессиональной деревообработке, т.к. позволяет в один проход вырезать из лесины сразу несколько штук мерного пиломатериала; для этого используются угловые и многодисковые пильные каретки (врезка вверху слева на рис.). Однако промышленная дисковая пилорама – сложное сооружение, см. рис., по теме «своими руками» никак не проходящее.

Устройство промышленной дисковой пилорамы

Любителю, если он разживется диском для пилорамы (диаметр от 600 мм, профиль зубьев такой же, как у продольной пилы, см. выше) нужно иметь в виду такие его достоинства и недостатки:

- Большой ресурс – до 5000 час и более полный; до 1500-2000 час между переточками зубьев.

- Для заточки обязательно нужен заточной станок, вручную никак не получится.

- Рез – не очень ровный шириной 3-5 мм, т.е. отход материала до 10-12% по объему. Диск «чистый рез», дающий отход 2-5%, стоит в 3-10 раз дороже простого.

- Пилить можно без техперерывов всю 6 час. смену; производительность максимальная в данном классе устройств.

- Высокое энергопотребление, т.к. диск трется о дерево и в вертикальном, и в горизонтальном в запиле боковой поверхностью большой площади. Чтобы получить требуемую мощность привода в кВт, диаметр бревна в дм умножаем на 1,7.

- Качество и состояние обрабатываемой на производительность пилорамы практически не влияют.

- Диском диаметром 800 мм можно распилить бревно диаметром до 350 мм.

- Диски большего диаметра в любительских конструкциях очень опасны, т.к. требуют во избежание биений высокоточного привода.

- Привод – только электрический, т.к. диск на холостом ходу должен вращаться абсолютно плавно. В дереве ему и так дерготни хоть отбавляй.

В целом же дисковая пилорама своими руками точно не вариант. Рассмотрим чертежи на рис. ниже. Первое, что бросается в глаза слева – каретка на катках в рельсах из швеллера. Это не рельсовый путь из фрезерованных профилей: перекос катков на 1-2 мм при перемещении каретки неизбежен. Следствие – перекос диска на 6 мм и более. Тут же – его застревание в дереве. Учитывая массу диска, скорость его вращения и момент инерции, возникновение аварийной и чрезвычайно травмоопасной ситуации неизбежно.

Чертежи самодельных дисковых пилорам

Далее, нижний край диска должен входить в паз лафета бревна, иначе он не допилит его до конца. И вот, отпилили мы первую горбушку. Что дальше? По идее, пазов в лафете нужно несколько согласно толщины получаемых досок. После каждого запила либо каретка приподнимается, подается вперед и вновь опускается в рабочее положение, либо лафет с бревном нужно двигать под нее аналогично. Вы представляете себе такую конструкцию, выполненную в домашних условиях? Не надо, голова сильно заболит.

А если попросту? Просто передвинуть бревно на лафете? Нет, не просто. Его нужно снова уложить так, чтобы следующий запил прошел точно параллельно предыдущему. А на лафете не палочка, там здоровенный тяжеленный чурбак.

Ну, допустим семья/персонал у нас богатырские, бревна ворочать нам нипочем, а потери производительности из-за этого приемлемы. Тогда смотрим, что там отмечено красным на чертеже справа на рис. Да, это держатель бревна. Без него оно или скатится с лафета, или опрокинется, когда отпилены 2-3 плахи (необрезные доски во всю лесину под роспуск на мерные доски). Держатель приходится на самую середину бревна. Пилить по нему нельзя. Итого, самая ценная, широкая, крепкая и равномернее всего усыхающая сердцевинная плаха скорее всего пойдет в отход, т.к. вследствие перекладываний бревна получится недопустимо сходящейся на клин по толщине.

Примечание: любительская однодисковая пилорама на горизонтальный запил ничуть не удобнее и не производительнее вертикальной, но конструктивно много сложнее и опаснее.

Итак, дисковая пилорама для изготовления своими руками вариант в одном-единственном случае: если вы придумали ее усовершенствование в ранге коммерчески перспективного изобретения и вам нужно проверить идею в железе, чтобы подать заявку на патент. Во всех прочих – не надо.

Пила-лента

Ленточная пилорама относится к числу изобретений, дающих значимый результат тривиальными техническими решениями. Возратно-поступательная продольная пила обладает массой достоинств, а ее недостатки обусловлены более всего наличием обратного хода. Значит, нужно от него избавиться, чтобы получилось пильное полотно непрерывного действия. В результате эксплуатационные свойства ленточной пилорамы существенно отличаются от таковых прототипа и станков аналогичного назначения:

- Производительность – до средней, 2-3 куб. м древесины в смену.

- Пилит как выдержанный, так и сырой свежерубленый кругляк.

- Чистота реза такая же высокая, как у продольного пильного полотна, а отход материала такой же низкий.

- Точность реза такая же высокая, как у дисковой пилорамы, при условии равномерного оптимального натяжения пильной ленты.

- Распиловка бревна сразу на штуки мерных материалов невозможна.

- Энергопотребление на 1 куб. м дерева в 1,2-1,5 раза ниже, чем у дисковой пилорамы.

- Во избежание самоотпуска материала ленты необходимы техперерывы в работе: после каждого запила на 5-10 мин; после распиловки 0,5 куб. м (2 бревна диаметром 0,3 м и 6 м длиной) – 10-15 мин; спустя 2 часа работы – полчаса-час; от 6-часовой смены до след. такой же – не менее 2 час.

- Полный ресурс рабочего органа (ленты) – 100-500 час; перезаточка невозможна.

- Стоимость ленты в пересчете на час работы много меньше, чем простого пильного диска.

- Стоимость всего станка в несколько раз меньше, чем дискового с угловой кареткой на один отпил.

- Привод – электрический, т.к. плавность холостого хода ленты нужна такая же высокая, как для диска.

Вследствие этих особенностей ленточная пилорама находит самое широкое применение в малых лесопилках. По большинству объявлений: «Принимаем кргуляк/бревно в распиловку» работают именно ленточные пилорамы. В России ленточные пилорамы выпускаются в достаточно широком ассортименте («Тайга» и др.).

Простейший способ сделать продольную пилу – свернуть ее полотно в кольцо и посадить его на шкивы, поз. 1 на след. рис.. Для исключения травматизма нерабочей ветвью полотна на рабочий орган надевается защитный кожух. Делать пилораму с лентой без него (поз. 2) крайне опасно!

Фабричная и самодельные ленточные пилорамы

Второй камень преткновения для самодельщиков здесь – шкивы ленты. У фирменных профиль боковой поверхности (рабочей) специальный чуть выпуклый. С цилиндрического шкива лента сползает; реборды (закраины) не помогают. Некоторые умельцы от этого наклоняют весь пилящий узел вверх на 1-3 градуса. Однако, чуть натяжение ленты ослабнет (что возможно на протяжении одного реза), лента слетит сверху; без защитного кожуха это еще более опасно, чем сползание внизу.

Умельцы посообразительнее нашли выход: ленту надевают на колеса от машин и мотоциклов с шинами, поз. 3 на рис. и рис. в начале. Их профиль почти точно соответствует необходимому, а упругость туго надутых камер обеспечивает оптимальное натяжение ленты по крайней мере на распил целого бревна. Кроме того, если пилятся тонкие достаточно качественные материалы, то можно обойтись простейшим фрикционным приводом, тоже поз. 3 рис. справа. Упрощается и изготовление станка, т.к. авто-мото колеса уже достаточно сбалансированы, см. видео:

Видео: ленточная пилорама своими руками

Передача на пилу

При распиловке сырых необработанных бревен и суковатой/свилеватой и вязкой мелкослойной древесины камнем преткновения оказывается и передача с привода на ленту (главная). Механическая характеристика ременной слишком мягкая: ремень упруг и может проскальзывать. Зубчатой, наоборот, слишком жесткая: на миг перед заклиниванием шестерни дают резкий сильный рывок. В том и другом случае весьма вероятно увязание ленты в дереве и ее смятие, что немедленно создает опасную ситуацию.

Наилучшая главная передача для ленточной пилорамы – цепная. Холостой ход ленты она обеспечивает почти такой же плавный, как ременная. А при распиловке «плохого» дерева собственная инерция цепи дергает ленту мелкими частыми рывками, и неоднородности древесины успешно преодолеваются. Это же свойство цепной передачи используется, напр. в винтовых дровоколах.

Цепь вместо ленты

Рабочий орган цепной пилорамы – цепь с пильными зубьями, растянутая на роликах. Ее эксплуатационная прочность, ресурс и надежность (не склонная к застреванию на дефектах дерева) в несколько раз больше, чем ленты, а стоимость в расчете на длину реза до износа ниже. Пильная цепь подлежит перезаточке (нужен заточной станок!) и техперерывов в работе в течение смены не требует. Привод возможен энергонезависимый от 1-2 цилиндрового 2-тактного ДВС: пильная цепь сама по себе гасит его вибрации. По безопасности цепная пилорама наилучшая в данном сегменте производственного оборудования.

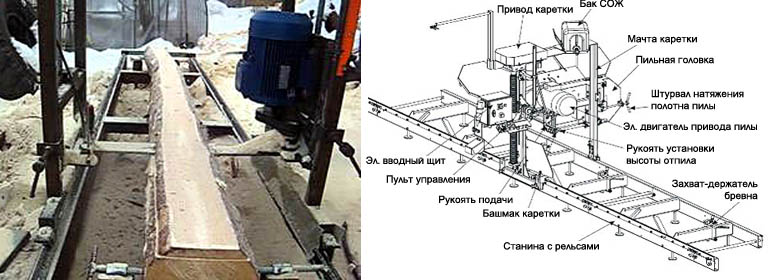

Недостатки, во-первых, повышенное сравнительно с ленточной энергопотребление – кожух цепи трется о дерево, хотя и не так сильно, как диск. Второе – широкий (4-6 мм и более) довольно-таки рваный рез: пиломатериалы из цепной пилорамы нуждаются в ошкуривании (поэтому в не нередко встраивают плоскошлифовальный станок – гриндер) или пойдут в продажу вторым сортом. Следствие: повышенный отход материала, до 15% по объему. Третий – на пильную цепь в непрерывной работе необходимо подавать СОЖ (смазочно-охлаждающую жидкость, эмульсию), см. рис. Четвертый – большой техперерыв между сменами для самовосстановления свойств цепи: не менее 10 час. И, наконец, высокая трудоемкость обслуживания: перезаточка и/или замена зубьев цепи требуются каждые 10-50 час работы, а возни с ними – мама, не горюй!

Внешний вид и устройство цепной пилорамы с электроприводом

Вследствие указанных обстоятельств цепные пилорамы используются преим. для первичной распиловке леса на биржах и в местах заготовки. В последнем случае решающую роль играет энергонезависимость станка с ДВС: его привозят на грузовике или тракторе, распускают лесины на плахи и их увозят. В отдаленных регионах РФ и Канады потери древесины при этом часто с избытком компенсируются экономией на перевозках кругляка лесовозами. Но на пользу лесу как живому сообществу такой подход, конечно, никак не идет. И от излишней вырубки, и от засорения опилками.

Шина новая

Пильная шина непрерывного действия это консольная цепная пила, т.е. не требующая натяжения на дальнем от привода конце; в подаче СОЖ также не нуждается. Узнаете? Это «полотно» бензопилы. Применение современных материалов и непрерывное совершенствование конструкции позволило создать бензопилы, по всем параметрам пригодные для бытового применения. Станковая пилорама из бензопилы в домашних условиях также изготавливается много проще, чем любая другая; чертежи станины с рельсами и держателем бревна можно взять по ссылке, а каретки под бытовую бензопилу здесь. Ее эксплуатационные качества и особенности (кроме ресурса) будут прим. такими же, как у цепной пилорамы. Переналадка с горизонтального не вертикальный рез осуществляется просто перестановкой каретки. Но учтите:

- Ресурс мотора пилы сократится прим. вдвое.

- Полный ресурс «полотна» лучших моделей составит не более 20-30 час, а дешевых – 10-12 час.

- Каждые 2-3 часа понадобится перезаточка, а каждые 4-6 час замена зубьев (если она возможна у данного образца).

- Совокупное время работы в течение дня – 2-3 час.

- Техперерыв до след смены – от 12 час.

- Пила должна быть рассчитана и на поперечный, и на продольный рез.

Последнее обстоятельство, как сказал бы товарищ Сухов, дело тонкое. У моделей ведущих производителей (Stihl, напр.) оба реза предусмотрены по умолчанию, но ресурс на продольный дается для штатного режима пользования: 15 мин работы, полчаса отдыха. В пилораме выдержать его невозможно, т.к. останавливать каретку пока ведется запил нельзя. Ресурс пильной шины при этом сокращается вдвое-втрое. У «альтернативных» производителей чаще всего наоборот: пила по умолчанию только поперечная. Если же в руководстве пользователя сказано «поперечный и продольный», «также и продольный» и т.п., то ресурс на продольный рез не оговаривается. Имейте в виду.

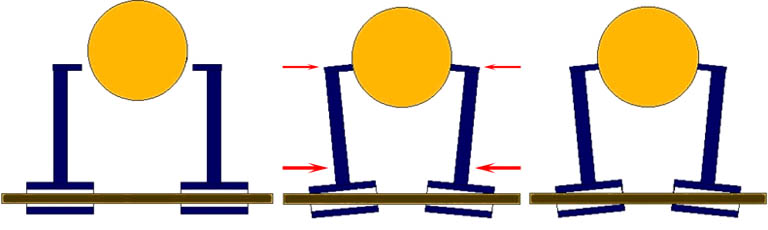

Для пилорам выпускаются особые пильные шины непрерывного действия. За счет отказа от поперечного реза их вынос (длина) больше, до 1000-1200 мм, рез тоньше (3-4 мм) и чище; фактически такой же, как у ленточной пилы. Ресурс и режим использования – как у пильной цепи. Пилорама с шиной может быть обычной конструкции (слева на рис.), но в разрезе «своими руками» гораздо больший интерес представляет шинная пилорама типа Логосоль, центр-справа на рис. Пружинные кантовые опоры удерживают бревно от скатывания. Элеваторы регулируются раздельно, что позволяет выравнивать бревно по горизонтали.

Устройство шинных пилорам разных типов

История Логосоля интересна и неразрывно связана с нашей. В СССР с 30-х экспорт необработанной древесины строго регламентировался и производился крупными партиями по налаженным каналам. После его распада бывшие союзные республики, обладающие лесными запасами, буквально завалили Европу дешевым кругляком нормами хоть от бревнышка. В ЕС основные собственные лесозаготовки ведутся в Германии и Швейцарии в Альпах. Толковых мастеров по дереву там и там хватает, и они привычны работать на остром дефиците сырья. При тамошних ценах на строевой лес подсчет дохода от закупки диких лесин и распиловки на доску-брус у себя во дворе давал результаты, от которых глаза но лоб лезли. Плюс – от опилок нет головной боли с утилизацией, но есть весомая дополнительная выгода от их продажи. Вот тогда-то швейцарец Бенгт-Улоф Бюстрём и придумал пилораму, которую назвал Logosol. Его изюминка – замена технологически сложного рельсового пути гладкой направляющей, по которому каретку передвигают вручную с прижимом. Это требует большего труда и некоторого навыка, но конструкция пилорамы много упрощается, а ее стоимость падает в разы. Любители разработали много модификаций безусловно удачной разработки Бюстрёма. Их чертежи Логосолей и узлов к ним можно открыто взять отсюда: http://www.logosol.su/files.htm. А как сделать пилораму Логосоль своими руками см. видео:

Видео: мобильно-стационарная Логосоль «Теря» своими руками

Появление Логосоля – непосредственная причина разработки и пильных шин для пилорам. В продаже имеются их модели, сопрягаемые с бытовыми бензопилами: снимаем штатное полотно, ставим шину. Таким образом решилось и дело со стоимостью и трудоемкостью привода: бензопила на хозяйстве и так вещь нужная.

Мини

Дальнейшее развитие идеи Логосоля – мини пилорама без станины, направляющей и рельсов, см. рис. справа. Вместо направляющей используется существующий спил; при аккуратной ручной распиловке ее точность в пределах бревна выдерживается. На каретке в таком случае остается кроме шины и привода только опорная площадка и рукояти для удержания и перемещения.

Пионерный запил делается по шаблону (ровная доска, вверху справа на рис.), швеллер, рама из уголка и т.п., длиной больше бревна. Последующие горизонтальные – по предыдущему, в центре справа. Если необходим вертикальный запил, подкладывают швеллер (внизу справа), т.к. в данном случае нужна ровная боковая опорная поверхность. Однако все это не устраняет последних проблем: установки бревна на лафет, его выравнивания и удержания.

Мини-пилорама без станины и порядок пользования ею

Лафет, захваты, зажимы

Осталась такая проблема, как станина с дополнительным узлами. Та, что на поз. 1 рис. слева далеко не оптимум. Для одноразовой распиловки на самострой она слишком сложна и дорога. Для длительного регулярного использования тоже не годится: даже если несущая рама из 200-мм швеллера, на первом-втором десятке бревен на просядет, что означает полную непригодность станка. Стационарную пилораму нужно делать с раздельными бетонированным рельсовым путем и лафетом для бревна (поз. 2; на технике безопасности в данном случае не будем заостряться – тема этой статьи другая).

Нерациональная и рациональная конструкции станины, лафета и захватов бревна самодельной пилорамы

Следующие задачи – выравнивание и удержание бревна. В промышленной деревообработке для этого используются гидравлические домкраты в крючьями. Бревно вывешивается на тельфере, опускается на лафет без касания, домкраты включаются и крепко хватают его. В автоматизированных лафетах бревно кладут на него и гидравлика по сигналам датчиков сразу выравнивает лесину.

В любительских условиях первое осуществимо малореально; второе никак не осуществимо. Во многих самодельных пилорамах захваты бревна делают так, как показано на рис. ниже. Бревно вывешивают на автодомкратах (см. далее), подводят к нему крючья, скользящие по направляющей (труба, толстый прут). Крючья подбивают молотком по принципу «легонько постукивая кувалдой», они заклиниваются на направляющих и держат бревно.

Ненадежный и неудобный способ крепления бревна на лафете пилорамы

Во-первых, такое крепление просто опасно: от вибраций при распиловке захваты могут расклиниться, а это авария скорее всего с тяжелыми последствиями. Во-вторых, ухватить лесину за самое «донышко» таким способом невозможно. Значит, придется, не допилив до половины, бревно переворачивать. В результате качество распиловки и отход материала получатся как на вертикальной однодисковой пилораме, см. выше.

Лафет

Попробуем выработать техтребования к лафету бревна, пригодному в т.ч. для использования с портативной мини-пилорамой при работе на выезде:

- материалы – обычный металлопрокат без предварительной отбраковки на ровность;

- для прочности, надежности и долговечности – сварной;

- влияние качества сварки и коробления металла от нее на качество распиловки – отсутствует;

- подготовленная базовая (опорная) поверхность – не требуется;

- массогабариты – пригоден для перевозки в мини-грузовичке, пикапе и на верхнем багажнике легковушки;

- максимальная длина обрабатываемого бревна – 6 м;

- максимальный диаметр его же – до 1 м;

- выравнивание и вывешивание бревна – любым независимым от лафета способом, см. далее;

- влияние ровности лафета по горизонту на качество распиловки – нет;

- надежность удержания самой что ни на есть корявой неокоренной лесины – абсолютная;

- возможность роспуска напиленных плах на обрезные мерные доски/брусья без переналадки пилорамы – обязательно;

- безопасность – достаточная для непроизводственных условий, когда доступ на площадку неподготовленных посторонних легко контролируем.

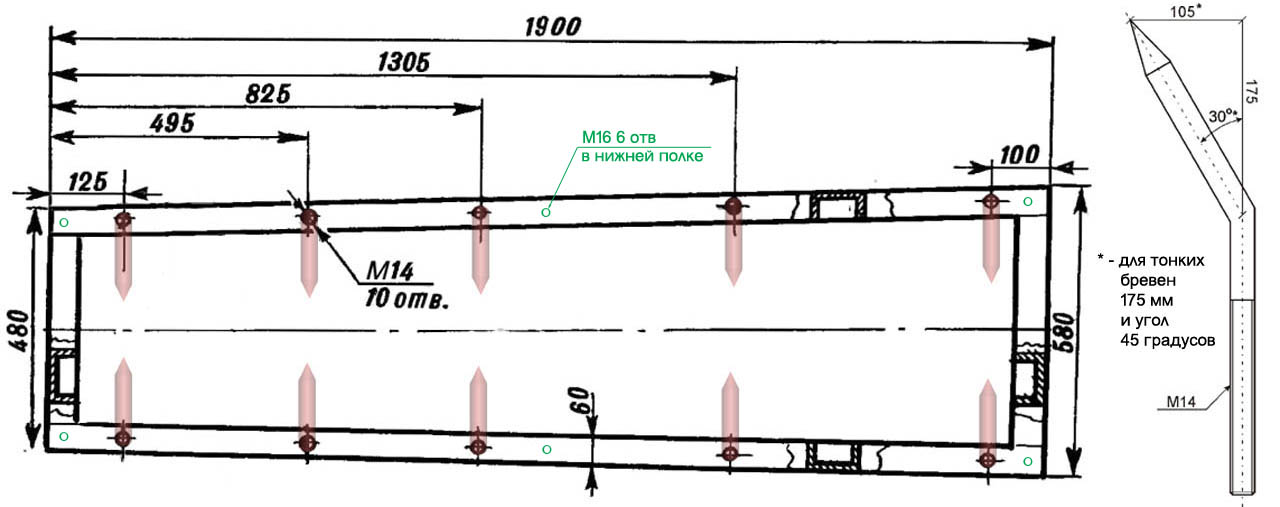

Чертежи лафета бревна для пилорамы, в т.ч. мини, удовлетворяющие указанным условиям, даны на рис. (слева/в центре – вид сверху). Материал – швеллер 120х60, пруток 14 и 16 мм.

Точно под отверстиями М14 в верхней полке швеллера в нижней сверлятся отверстия D15 для прохода хвостовиков крючьев-держателей (справа на рис.). Отверстия М16 в нижней полке (отмечены зеленым) – для резьбовых ножек. Конфигурация в плане и расположение захватов-держателей позволяют надежно удерживать как полномерные бревна, так и короткие чураки. Пользуются данным лафетом так:

- бревно вывешивают и выравнивают на паре автодомкратов. Вариант – одним домкратов поочередно: под поднятый конец подкладывают что-то подходящее, домкрат переставляют и поднимают другой;

- лафет подсовывают под середину бревна уширенной частью к комлю и выравнивают по оси лесины. Если бревно вывешивалось на тельфере, то средняя пара ножек должна прийтись под его центр тяжести;

- крючья-держатели выворачивают до касания бревна так, чтобы их острия смотрели внутрь точно друг на друга. Промашка на один оборот (на шаг резьбы М14) на точность распиловки не влияет;

- бревно опускают на крючья. Если лесина вывешивалась на одном домкрате и подпорке, то сначала отпускают домкрат, а затем одним резким ударом выбивают подпорку;

- для надежности удержания тонкого легкого бревна можно сесть на него и попрыгать;

- пилят бревно любой пилорамой горизонтальными резами. Толщина последнего горбыля в подавляющем большинстве не превысит 40 мм.

Струбцины

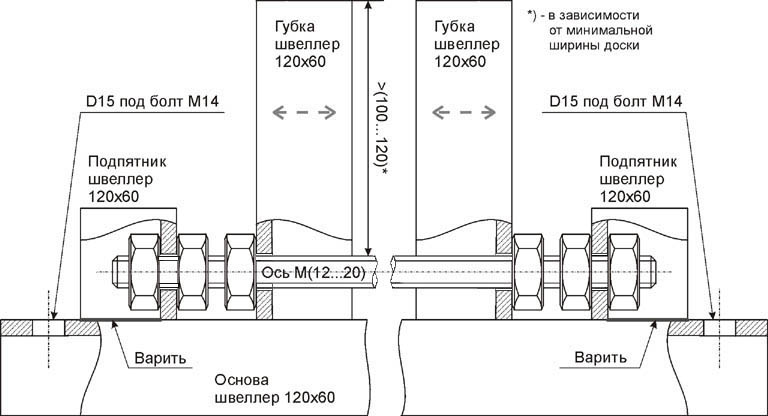

Полную функциональность данного лафета обеспечат 2-5 струбцин (почти всегда хватит 3-х) для распиловки плах на мерные пиломатериалы. Конструкция струбцины к лафету бревна ясна из рис. ниже. Крепятся струбцины в болтами в штатные отверстия лафета М14, поэтому их основания и расстояния между осями крепежных отверстий разные: в отличие от крючьев-держателей струбцины не взаимозаменяемы! Под роспуск на доски/брусья сначала распиливают бревна на плахи. Затем плахи сортируют и собирают в пакеты плах подобной друг другу конфигурации. Очередной пакет зажимают струбцинами на лафете и распускают на доски/брусья горизонтальными резами.

Конструкция струбцины для распиловки необрезных плах на доски и брусья горизонтальными резами на пилораме

Итог

Подобьем, как говорится, бабки: какую делать пилораму своими руками и в каких случаях имеет смысл.

Если вы видите круг клиентуры на распиловку и/или усматриваете стабильный доход от сбыта пиломатериалов – ленточную на автомотоколесах. Она прослужит по крайней мере до тех пор, пока не наберется денег на покупку «новой, хорошей» фабричной. Тогда можно будет открыть лесопилку по всей форме и спокойно работать легально. Если же распиловка древесины для вас подсобное занятие, лучше себя покажет пилорама Логосоль – она менее производительна, но конструктивно проще и дешевле, а бензопила к ней и так на хозяйстве пригодится.

Второй случай – разовая распиловка для самостроя. Описанный выше лафет заметно не удорожит и не удлинит строительство, а вместо пилорамы можно сделать каретку к бензопиле для распиловки бревен, см. ролик:

Видео: каретка для продольного распила бревен

Третий вариант – у вас есть возможность заниматься распиловкой лесин на выезде. Тогда, кроме возимого лафета с принадлежностями, вам понадобится более надежная и долговечная портативная шинная мини-пилорама из бензопилы, см. видео напоследок: